In de industrie draait alles om doorlooptijd, leverbetrouwbaarheid en output. Maar in personeelsplanning gaat het om mensen, contracten en roosters. Wanneer die twee werelden botsen, ontstaat er direct schade. Continuïteit is de zuurstof van je productielijn, maar een ploeg die ‘op papier’ klopt, kan in de praktijk de grootste bron van downtime zijn.

Het gevecht tussen bestelvolume en bezetting

De grootste uitdaging voor een Operations Manager? Grip houden op de productiecapaciteit terwijl bestelvolumes fluctueren en de wensen van je mensen veranderen. De vertaling van werk naar lijnen is een mijnenveld: je moet rekening houden met vaardigheden, beschikbaarheid en contractuele afspraken. Zonder onnodig gedoe.

Wanneer die vertaling in een “Excel-moeras” (en soms zelfs op papier) gebeurt, ontstaan er onzichtbare risico’s. Bezetting is namelijk meer dan een getal. Echte continuïteit ontstaat pas wanneer de juiste operator op het juiste moment de juiste taak uitvoert. Dat gaat veel verder dan louter “handjes tellen”. Het gaat over:

- Ritme en flow: Een team dat op elkaar is ingespeeld en de juiste skills mixt, start sneller op na een shiftwissel.

- Zichtbare risico’s: Je moet weten waar de gaten vallen vóórdat de shift start, in plaats van brandjes te blussen op het moment dat de band al draait.

Een mismatch tussen de gevraagde output en de werkelijke kwaliteit van de bezetting op een lijn leidt onvermijdelijk tot vertragingen, kwaliteitsverlies of – in het slechtste geval – volledige stilstand.

Grip op de vloer: hoe je de puzzel doet kloppen

Om die complexiteit beheersbaar te maken, is een verschuiving in denken nodig. Planning is geen administratieve taak die erbij komt; het is de motor van je rendement én de basis voor duurzame inzetbaarheid. Een robuuste planning n productie en industrie rust op drie pijlers:

- Volume-gestuurd plannen: De bezetting moet direct gekoppeld zijn aan je (productie)orders. Alleen zo voorkom je overbezetting tijdens rustige uren en kritieke tekorten tijdens pieken.

- Kwalificatie-borging: Continuïteit is gewaarborgd als elke kritieke post bemand is door iemand met de juiste, actuele certificaten. Het risico dat een lijn stilvalt omdat een specifiek attest ongemerkt verlopen is, moet simpelweg uitgesloten worden.

- Evenwichtige roulatie: Een gezonde ploeg is een ploeg waar kennis gespreid is. Door medewerkers planmatig te laten rouleren tussen functies en posten, blijven kwalificaties actueel. Dit voorkomt dat je afhankelijk wordt van die ene “sleutelpersoon” en maakt dure, ad-hoc hertrainingen overbodig.

De vertaling naar de werkvloer

Wanneer je methodiek goed staat, verandert de dynamiek op je werkvloer. In plaats van reactief gaten te vullen, ontstaat er operationele rust. Je weet vooraf dat de puzzel klopt: de lasten en lusten (zoals overuren en weekendwerk) zijn eerlijk verdeeld. Dat is eveneens cruciaal voor de gezondheid van je mensen: een eerlijk en voorspelbaar rooster verlaagt het ziekteverzuim en verhoogt de retentie op een krappe arbeidsmarkt.

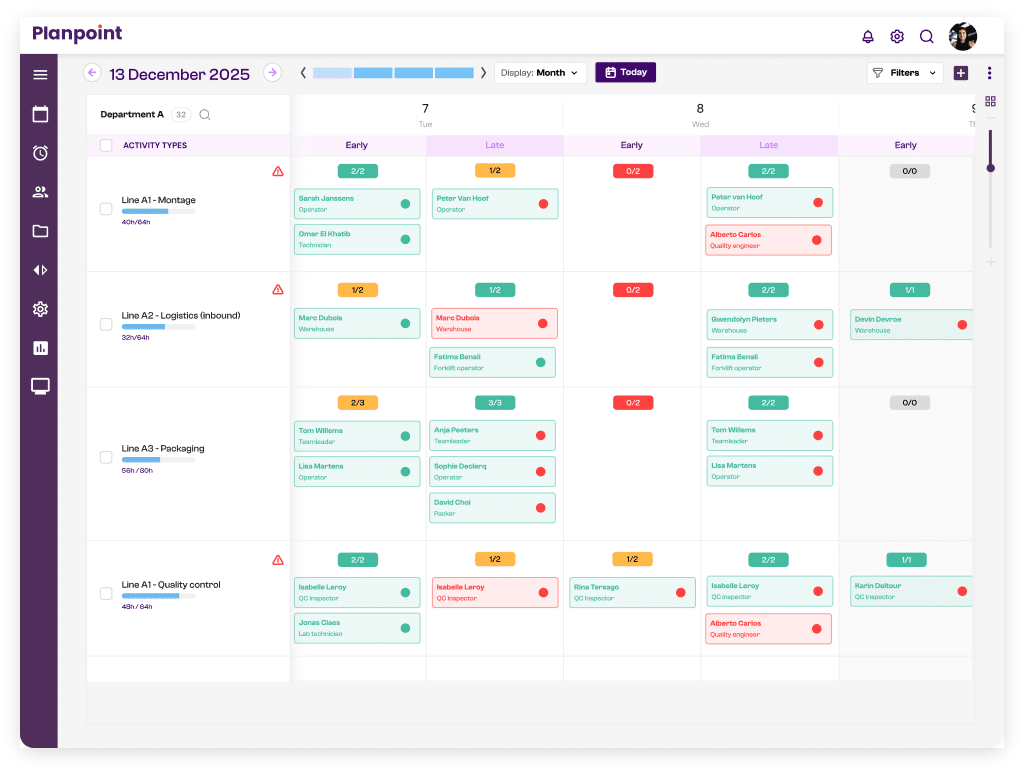

Zodra de logica helder is, komt uiteraard ook technologie in beeld. Slimme systemen zoals Planpoint fungeren dan als de motor die deze complexe berekeningen automatiseert. Het vertaalt orders en volumes naar de optimale bezetting en voert die essentiële roulatie automatisch uit, zonder onnodig gedoe voor de planner of de manager.

Geen enkel systeem voorkomt alle downtime, maar moderne planningssoftware zoals Planpoint haalt de onvoorspelbaarheid weg. Het brengt de planning terug naar de werkelijkheid van de dag:

- Beheer en behoud van kwalificaties: Het systeem bewaakt proactief de geldigheid van attesten en certificaten. Geen verrassingen meer tijdens audits of shifts.

- Automatische roulatie als must: De software stelt zelf evenwichtige schema’s op die rekening houden met rusttijden en wetgeving, waardoor je ploeg fysiek en mentaal fit blijft.

- Wendbaarheid via scenario-planning: Zie direct de impact van een extra shift of een plotselinge afwezigheid op je totale output.

Automatische roulatie in Planpoint

En nu? Van brandjes blussen naar volledige controle

Sterke ploegplanning draait om het creëren van een systeem dat meebeweegt met de realiteit van je fabriek. Door een strategische blik op tijd en inzet te combineren met moderne rekenkracht, krijg je de grip terug die nodig is voor een stabiele productie en een werkbare vloer.

Stop onnodige downtime

Stop de voorspelbare verstoringen Sterke ploegplanning draait om het vermijden van onnodige stilstand. Wil je weten hoe jouw planning scoort op stabiliteit? Dan kijken we samen naar de winst op jouw vloer.

Tijd om verder te lezen?

Ploegenroosters ontcijferd: Zo lees je een rooster als een pro

Wat zijn ploegendiensten eigenlijk? Voordat we in de roosters duiken, even terug naar de basis. Ploegendienst is het systeem waarbij…

3, 4, 5 of 6 ploegen? Dit is het beste ploegenrooster

Ploegenroosters zijn er in alle kleuren en maten: van eenvoudige schema’s tot complexe puzzels. Hoewel elk bedrijf een eigen dynamiek…

Zelfroosteren in industrie of productie: een slim idee?

Gezondheid en duurzame inzetbaarheid als driver Bij een klassieke ploegendienst denken we aan robuuste, collectieve werktijden. Dit biedt stabiliteit, maar…